„BKB Precision: Weitermachen wo 3D-Drucken aufhört!'

„BKB Precision: Weitermachen wo 3D-Drucken aufhört!'

Eine Aussage mit Augenzwinkern, die wir in diesem Text erläutern möchten.

Der 3D-Druck mit Kunststoff boomt. In den letzten zehn Jahren sogar mit einem Wachstum im zweistelligen Bereich. Das ist nicht verwunderlich, denn er entspricht einem großen Bedarf, beispielsweise sofort greifbare Ergebnisse eines Entwurfs zu erhalten. Aber auch die Möglichkeit, sowohl Einzelstücke als auch Serien produzieren zu können, ist ein wichtiger Erfolgsfaktor für dieses Wachstum. Mit den Entwicklungen rund um den 3D-Druck entstehen völlig neue Geschäftsmodelle.

3D-Druck

Dank dieser Technik sind Ingenieure in der Lage, immer komplexere Entwürfe zu entwickeln. Der 3D-Druck hat jedoch auch seine Grenzen. Toleranzen und Rauheitswerte werden bisher nicht auf dem derzeitigen Niveau der Zerspanungstechnologie erreicht.

Der Stand der Technik des kommerziellen 3D-Drucks zeigt, dass die neuesten Maschinen maximal Teile in der Toleranzklasse IT13 (für Abmessungen zwischen 20 - 80 mm) produzieren können. Für ein gutes Resultat sind die minimale Wandstärke und die Detailgröße entscheidend. Die Detailgröße beim 3D-Druck, die man mit der Pixelgröße bei Kameras - jedoch dreidimensional - vergleichen kann, liegt je nach Technik bei 0,3 bis 0,5 mm. Die minimale Wandstärke ist ungefähr 1 - 2 mm, häufig das 3- bis 4-fache der Detailgröße.

Da beim 3D-Druck oft speziell für das Verfahren entwickelte Materialien verwendet werden, ist auch hinsichtlich der Materialeigenschaften gewisse Vorsicht geboten. Derzeit sind die meisten Hochleistungskunststoffe nicht für den 3D-Druck verfügbar oder weichen von den ISO-Spezifikationen von Entwürfen ab. Das liegt an dem engen Schmelzbereich, der keine ausreichende Homogenität der Struktur zulässt. Dadurch muss mit einer erheblichen Beeinträchtigung der Materialeigenschaften, z. B. hinsichtlich der Festigkeit und Steifigkeit, gerechnet werden.

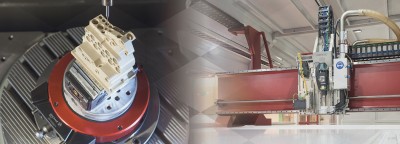

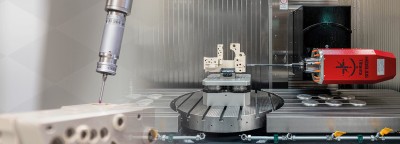

Investitione in neue simultane Bearbeitungstechniken

BKB Precision verfolgt den Stand der Technik des 3D-Drucks aufmerksam und falls Möglichkeiten entstehen, die zu den Anforderungen unserer Kunden passen (geeignete Materialien und Toleranzen) wird dies wahrscheinlich zu Investitionen führen. Zur Zeit ist dies jedoch noch nicht der Fall, daher bieten konventionelle Bearbeitungsmethoden noch viele Vorteile.

Wir versuchen, die Lücke zwischen Bearbeitung und 3D-Drucken immer weiter zu schließen. Unter anderem indem wir unsere Kenntnisse und Fähigkeiten verbessern, aber auch indem wir in neue simultane Bearbeitungstechniken (Maschinen und Software) investieren. Hinsichtlich der Toleranzen kann man beim Fräsen und Drehen, abhängig vom Material und Format des Produkts, von IT-Klasse 6 - 10 ausgehen; wir rechnen im Durchschnitt mit ± 0,025 mm.

Viele Kunden haben mit einem Entwurf im 3D-Druck angefangen und sind schließlich mit der Frage zu BKB Precision gekommen, ob wir diesen auch fräsen können. Die häufigsten Gründe wurden oben bereits genannt. Viele sind sehr überrascht, wenn sich herausstellt, dass Zerspanen letztendlich oft mehr Entwurfsfreiheit bietet, als erwartet.

Kurz gefasst: Der 3D-Druck nimmt neben der Zerspanung und dem Spritzguss seinen eigenen Platz ein in der Industrie und macht die Position der Zerspanung von Kunststoff nur deutlicher.

Zur Veranschaulichung des Obengenannten hier einige Fallbeispiele mit ihren spezifischen Merkmalen:

Investeren in nieuwe simultane bewerkingstechnieken

BKB Precision blijft de stand van de 3D-printtechniek op de voet volgen en als er mogelijkheden ontstaan die bij onze klanten passen (juiste materialen en toleranties) dan zal dat allicht tot investeringen leiden. Op dit moment is dit nog niet het geval en zijn er nog veel voordelen te halen met conventionele bewerkingstechnieken. We proberen de ‘gap’ tussen bewerken en printen steeds meer te verkleinen.

Onder meer door het verbeteren van onze kennis en kunde, maar ook door te investeren in nieuwe simultane bewerkingstechnieken (machines en software). Qua toleranties moet men bij frezen en kunststof draaien denken aan iT-klasse 6-10 afhankelijk van het materiaal en formaat van het product, gemiddeld rekenen wij met ± 0.025mm.

Meer designvrijheid bij verspanen

Er zijn vele voorbeelden van klanten die gestart zijn met een ontwerp in 3D-print en dan uiteindelijk bij BKB Precision komen om te vragen of wij dit ook kunnen frezen. De meest voorkomende redenen zijn hierboven al gegeven.

Men is dan ook erg verbaasd als blijkt dat verspanen uiteindelijk vaak meer designvrijheid heeft dan men dacht. Kortom, 3D-printen neemt haar eigen plek in binnen de industrie naast verspanen en spuitgieten en maakt de positie van het verspanen van kunststoffen alleen maar transparanter.

Ter illustratie van het voorgaande volgen hierbij een aantal praktijkcases met hun specifieke kenmerken.

Kunststoff Ventilblöcke

Die Anforderungen des Entwurfs des Manifolds (auch Steuerblock, Ventilblock oder Verteiler genannt) waren in diesem Fall sehr divers: geringes Gewicht, hoher Durchfluss, chemische Resistenz, Wandstärke von mindestens 1 mm, Rauheit Ra 1,6 µm und eine Genauigkeit bis 20 µm.

Dies führte dazu, dass PEEK für die Herstellung des Entwurfs verwendet wurde. PEEK erlaubt geringe Wandstärken und weist die geeignete chemische Resistenz auf. Auch die Ansprüche an die Genauigkeit waren ein entscheidender Faktor für diese Materialwahl.

Der hohe Durchfluss wurde durch das Abrunden der Kanäle an den Kreuzungspunkten erzielt, wodurch der Widerstand so gering wie möglich ist. Um ein optimales Produkt zu realisieren, war hier eine enge Zusammenarbeit zwischen Ingenieur und Hersteller notwendig.

Katheter

Für ein Medizintechnik-Start-up hat BKB Precision einen aus zwei Komponenten bestehenden Katheter mit 17 mm Länge und einem Durchmesser von 2,2 mm produziert. Die Vorgaben lauteten: Medizinprodukt zur Anwendung im Körper, Sterilisierbarkeit der Teile, sehr klein (kleinstes Detail 0,3 mm) und hoheToleranzen, da die beiden Teile perfekt ineinander passen müssen. Die größte Herausforderung war das Detailniveau; die kleinste eingesetzte Fräse war 0,2 mm!

Da auch hier PEEK verwendet wurde - allerdings in der medizinischen Version mit entsprechenden Zertifikaten - konnten diese Details realisiert werden. Eine angenehme Begleiterscheinung von PEEK ist die hohe Temperaturbeständigkeit von 260 °C, die zum Sterilisieren erforderlich ist.

Wollen Sie mehr über BKB Precision, Kunststoffbearbeitung oder die Techniken, die wir anwenden, erfahren? Rufen Sie uns an unter der Telefonnummer +31 40 267 01 01 oder senden Sie eine E-Mail an info@bkbprecision.com.